家電行業需求 :

家電行業目前生產節拍快,供應商數量多,入廠車輛時常發生擁擠、等待的情況,生產線會因關鍵零件物流未入廠而造成停線;家電制造行業傳統的生產物流模式中,零部件從原材料倉庫到生產線的存、揀、配、核、發等一系列流轉動作以人工作業為主,面臨人工數量龐大,費時費力,物流效率低下,找料困難,庫存信息不準確的問題;家電行業競爭日趨激烈,呈現多品種、多批量、短交期、低成本、柔性制造、快速響應、節能減排等高要求,這就要求我們的生產線透明、可控和聰明高效。

思谷智能物流解決方案:

思谷在家電生產行業的制作、配送、物流和資產管理都形成了一整套完備的系統解決方案,達到消除中間環節、數據信息透明可控、省人提效的目的。我們的解決方案在眾多家電龍頭企業發揮了巨大的經濟效益。

應用環節:

1 產線總裝RFID智能化:

◇ 客戶痛點:混流生產、線體設備信息孤島和品質管控提升

◇ 解決方案:通過RFID采集技術,完成生產線上單品級產品的無人、自動、實時識別,利用實時采集的產品信息,完成混流生產物料防錯、工藝指導實時推送、不良品自動分流下線、質量報告自動生成、產品追溯管理、混流換線報警、自動化設備對接等。

◇ 價值收益:實現新員工熟練操作時間60%,確保裝配工藝的準確性;實現物料裝配無差錯;對接自動化加工/檢測設備,程序/參數自動配置調用;質量數據自動對接記錄、準確追溯;實現異常產品自動分流、下線返修;實現生產進度可視化、實時監控。

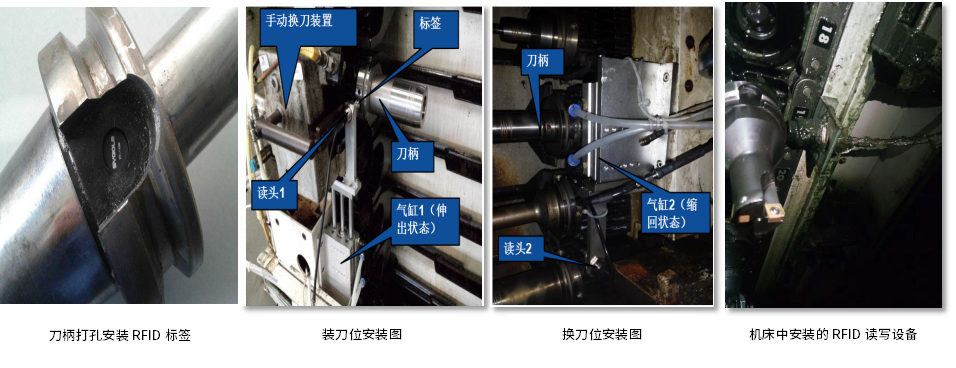

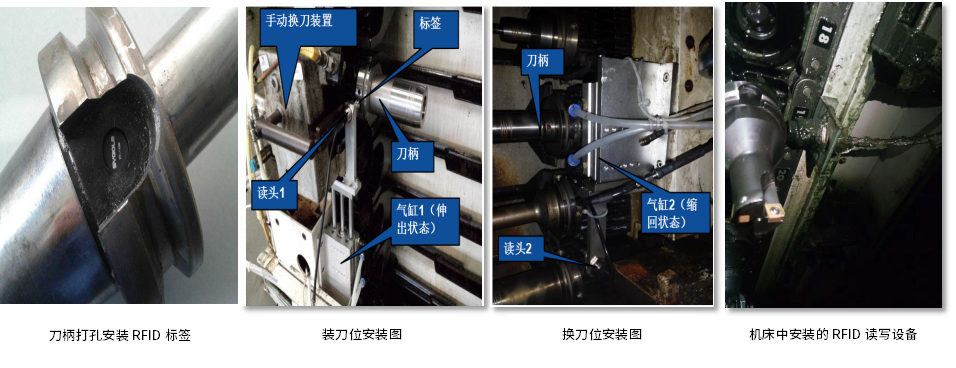

2 RFID刀具管理系統:

◇ 客戶痛點:加工車間的油污、金屬、高溫環境中無法對刀具的壽命進行跟蹤,容易造成在使用過程中刀具短期或失效發生停產的巨大損失。

◇ 解決方案:通過在刀柄上安裝RFID標簽,利用刀具組合操作,在刀具管理系統中將刀柄與刀具建立關聯關系,從而實現利用RFID管理刀具信息;通過在CNC加工中心安裝RFID讀寫器,通過改造機床PLC、NC及HMI,實現刀具參數自動傳遞、刀具裝刀校驗及刀具壽命管控;通過對產品載具(即料盤)在加工工位的位置判定與定點識別,配合產線機器人與傳送機構共同實現生產過程的自動化與無人化。

◇ 價值收益:數據傳輸過程無人工干預,錯誤率大幅降低;實時監控、更新刀具的使用壽命信息,有效延長刀具壽命;刀具信息自動識別,數據透明管理更加細致;產品混流生產,配送和制造過程無人干預;機加工因刀具導致的質量不良率下降50%,機床稼動率提升8%,刀具壽命提升20%。

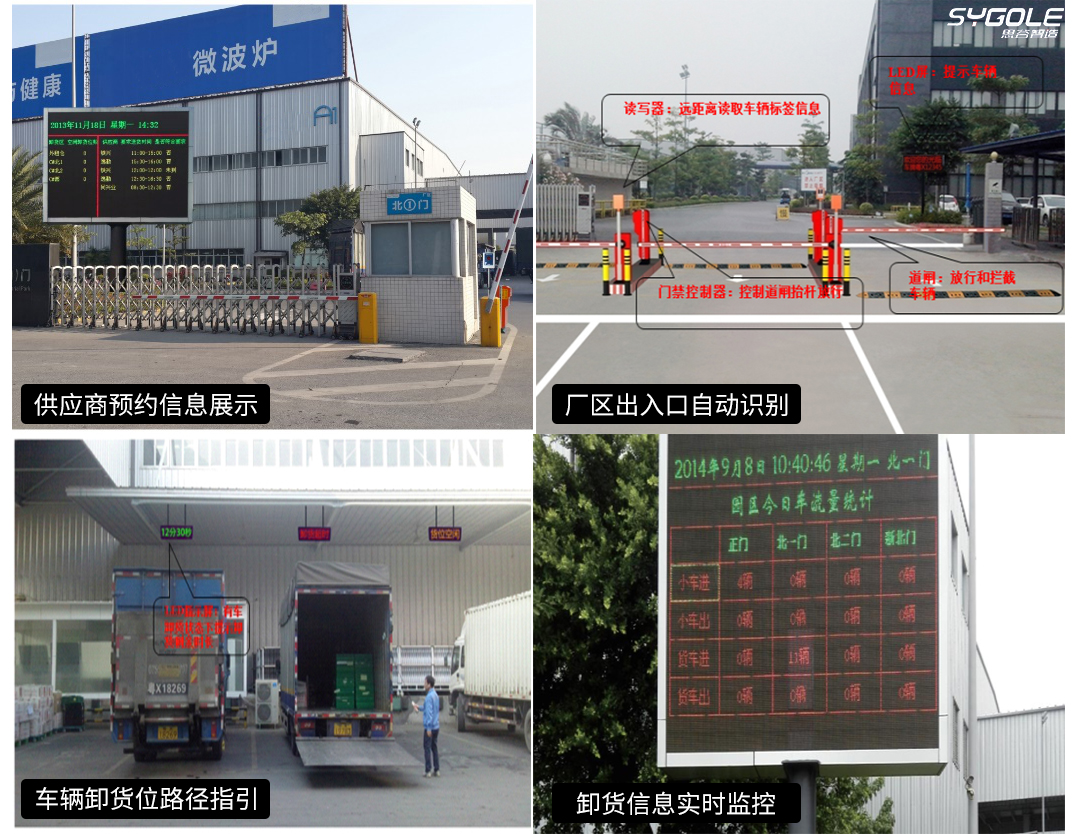

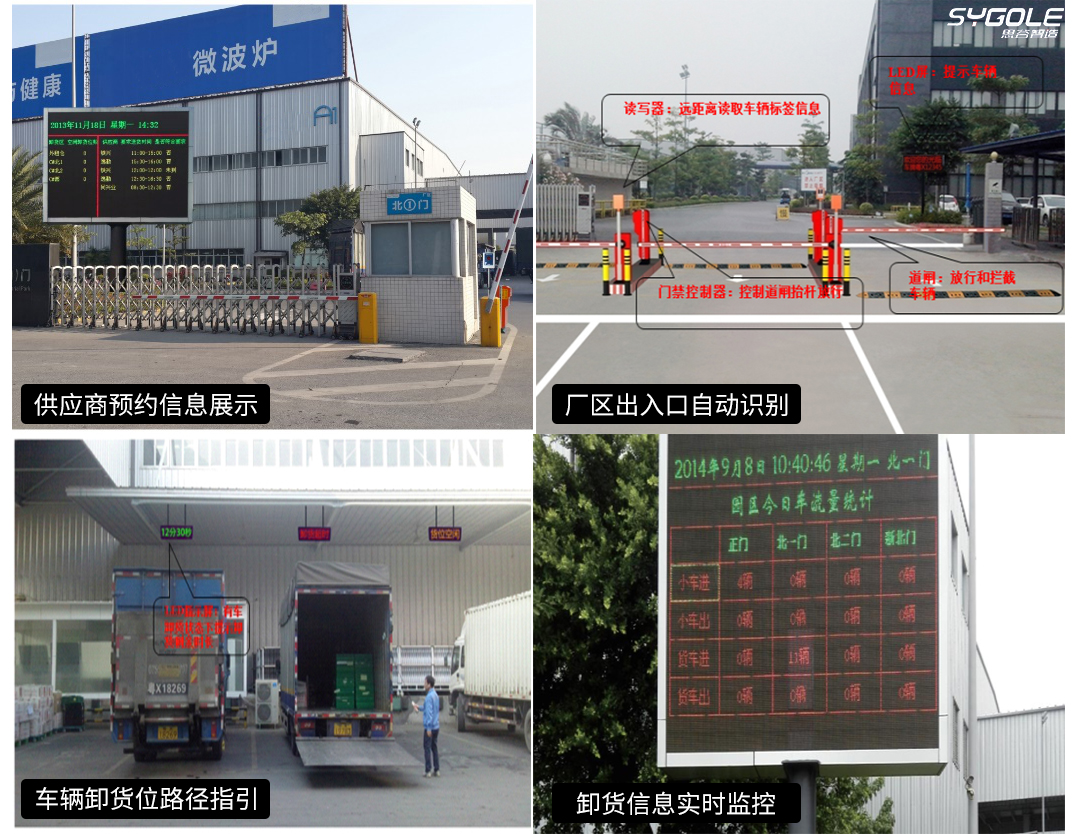

3 物流車輛引導與卸貨:

◇ 客戶痛點:生產節拍快,供應商數量多,入廠車輛時常發生擁擠、等待的情況,生產線會因關鍵零件物流未入廠而造成停線。

◇ 解決方案:通過給供應商車輛配發RFID電子標簽,用于關聯車輛送貨信息(物料種類、數量及卸貨位等信息),作為是否允許供應商車輛入廠卸貨、分配卸貨位的依據:在廠區外配置智能預約終端,快捷完成卸貨位預約;同時配置網頁版在線預約功能,供應商可通過外網訪問網頁實現在線預約,以避免供應商提前送貨或晚到送貨的情況發生;卸貨位上安裝LED屏和狀態顯示燈,完成卸貨實時指引、卸貨位閑忙狀態顯示和卸貨超時的及時提醒:同時,根據企業的個性化需求和業務流程,定制化、自主開發業務管理系統,可與ERP、 MES、WMS等無縫對接。

◇ 價值收益:實現家電工廠供應商送貨車輛的自動放行、卸貨位的自動分配和指引、卸貨位狀態實時監控、卸貨超時及時提醒等功能;廠區門口車輛擁堵率降低70%、因供應商送貨不及時產生缺料導致的異常工時減少80%、廠區門口安保人員工作量減少5%、資源原分配工作(如叉車) 節省50%、 倉庫庫存降低15%。

4 產線數據信息透明化:

◇ 客戶痛點:家電行業競爭日趨激烈,呈現多品種、多批量、短交期、低成本、柔性制造、快速響應、節能減排等高要求,這就要求我們的生產線透明、可控和聰明高效。

◇ 解決方案:通過RFID采集技術,完成生產線上單品級產品的無人、自動、實時識別,利用實時采集的產品信息,完成混流生產物料防錯、工藝指導實時推送、不良品自動分流下線、質量報告自動生成、產品追溯管理、混流換線報警、自動化設備對接等。

◇ 價值收益:減少新員工熟練操作時間60%,確保裝配工藝的準確性;實現物料裝配無差錯;對接自動化加工/檢測設備,程序/參數自動配置調用;質量數據自動對接記錄、準確追溯;實現異常產品自動分流、下線返修 ;實現生產進度可視化、實時監控。

典型應用案例:

思谷提供的“RFID+”解決方案在多家家電龍頭企業得到廣泛應用并發揮了巨大的經濟效益。

? 典型案例-A

項目背景 :

A知名企業目前催貨、溝通等內容均通過電話和郵件,以及事后作罰款處理,無提前預警機制以警示供應商盡快送貨;由門口保安核查車輛予以放行,容易造成廠區門口車輛擁堵、卸貨資源無序占用,從而造成卸貨調度失衡;如遇緊急送貨,需通過電話通知供應商、電話通知門口保安放行和人為調配卸貨位,但此方案溝通環節多,事故規避的效率低下,容易形成停產。

方案介紹:

通過思谷調研后提供以下方案:

●給供應商車輛配發RFID電子標簽,用于關聯車輛送貨信息(物料種類、數量及卸貨位等信息),作為是否允許供應商車輛入廠卸貨、分配卸貨位的依據;在廠區外配置智能預約終端,快捷完成卸貨位預約;同時配置網頁版在線預約功能,供應商可通過外網訪問網頁實現在線預約,以避免供應商提前送貨或晚到送貨的情況發生;

●卸貨位上安裝屏和狀態顯示燈,完成卸貨實時指引、卸貨位閑忙狀態顯示和卸貨超時的及時提醒;

●同時,根據企業的個性化需求和業務流程,定制化、 自主開發業務管理系統,可與ERP、 MES、WMS等無縫對接。

價值收益:

實現家電工廠供應商送貨車輛的自動放行、卸貨位的自動分配和指引、卸貨位狀態實時監控、卸貨超時及時提醒等功能;廠區門口車輛擁堵率降低70%、因供應商送貨不及時產生缺料導致的異常工時減少80%、廠區門口安保人員工作量減少5%、資源原分配工作(如叉車) 節省50%、 倉庫庫存降低15%。

? 典型案例-B

項目背景 :

B知名企業的加工車間都靠手工方式和紙質條碼管理刀具。紙質條碼在油污環境下容易污損,無法可靠傳遞參數,無法實現M2M通訊,刀具的壽命只能靠經驗判斷。

容易造成:

● 信息不透明,易浪費,成本上升;

● 加工準備時間長,數控設備加工效率低;

● 缺料導致停產,延誤生產,交貨風險大;

● 參數無法有效傳遞,易造成錯誤影響產品質量。

方案介紹:

● 在刀具上安裝RFID標簽,用于刀具全生命周期的身份識別和信息讀寫;

● 在數控機床等設備主機上安裝讀寫器,作為RFID標簽與主機控制系統之間信息交互接口;

● 利用RFID標簽作為信息載體實現刀具與主機以及主機與主機之間的信息交互(M2M),從而減少主機的加工輔助時間并實現輔具壽命的預測。

價值收益:實現刀具全生命管理,提高壽命、有效降低加工設備準備時間,提高機床稼動率,可降低刀具庫存20%,降低刀具成本10%,減少準備時間15%,提升設備效率10%,縮短交期10%,降低綜合成本15%以上。

? 典型案例-C

項目背景 :

人工掃碼模式耗費人力:因需人進行每個掃碼操作且隨著生產規模的擴大,導致需要人工掃碼的人力激增:

固定掃碼模式識別率低:因條碼受生產現場灰層、油污等影響,造成條碼識別率識別率低,從而無法支撐MES系統在生產線/裝配線信息管理上準確運行。

方案介紹:

● 在工裝板/托盤/容器上加裝工業RFID電子標簽,將生產過程信息寫入電子標簽來取代紙質條碼,具有抗油污、可重復使用、易識別等優點;

● 在生產線/裝配線的工位上加裝滿足工業環境應用的RFID讀寫設備,作為MES系統進行數據采集的關鍵設備,實現信息的傳輸。

價值收益:

實現多品種混流裝配,過程數據自動采集,數據采集率提升至99%,每條線單件產品減少人工條碼掃描時間90%以上,MES數據準確率提升至90%。