- 首頁

-

產品

-

高頻系列RFID產品

-

高頻一體式讀寫器

-

產品型號

- SG-HR-I2高頻一體式讀寫器 SG-HR-I3高頻一體式讀寫器 SG-HR-I3L高頻一體式讀寫器 SG-HR-I4高頻一體式讀寫器 SG-HR-I1高頻一體式讀寫器 SG-HR-I5高頻一體式讀寫器 SG-HR-I6高頻一體式讀寫器 SG-HR-I10高頻一體式讀寫器

-

產品型號

-

超高頻系列RFID產品

-

超高頻一體式讀寫器

-

產品型號

- SG-UR-I81超高頻一體式讀寫器 SG-UR-I82超高頻一體式讀寫器 SG-UR-I83超高頻一體式讀寫器 SG-UR-I84超高頻一體式讀寫器 SG-UR-I84E超高頻一體式讀寫器 SG-UR-I85超高頻一體式讀寫器 SG-UR-I86超高頻一體式讀寫器

-

產品型號

- 總線控制器

- 視覺讀碼產品

- IO-Link產品

- 低頻系列RFID產品

-

高頻系列RFID產品

- 裝備

- 行業&案例

- 新聞資訊

- 服務與支持

- 關于我們

|

|

汽車行業需求: 汽車行業目前已是自動化集中度最高的制造行業之一,但當前汽車產業產品形態和生產方式正快速發生著深度變革,生產方式正在向柔性化、數字化、自動化、數據化的智能制造體系演進,個性化、規模化定制生產正成為趨勢。然而汽車行業的傳統制造在生產、配送、物流、資產管理等方面,都存在流程復雜、質量風險高、人工成本高、資源浪費、數據不透明的問題,亟需通過智能化技術與方案解決。

思谷智能物流解決方案: 思谷形成了從整車四大工藝到動力總成機加裝配、從零部件配送到生產線分揀集配、從商品車下線到入庫發交的一整套系統解決方案,以達到消除中間環節、省人提效、透明管理的效果。思谷提供的解決方案正助力汽車制造企業實現運輸卸貨、物料入庫、庫內管理、揀貨出庫、制造追溯智能化等變革,在眾多汽車龍頭企業的整車、動力及零配件工廠都得到成功應用。

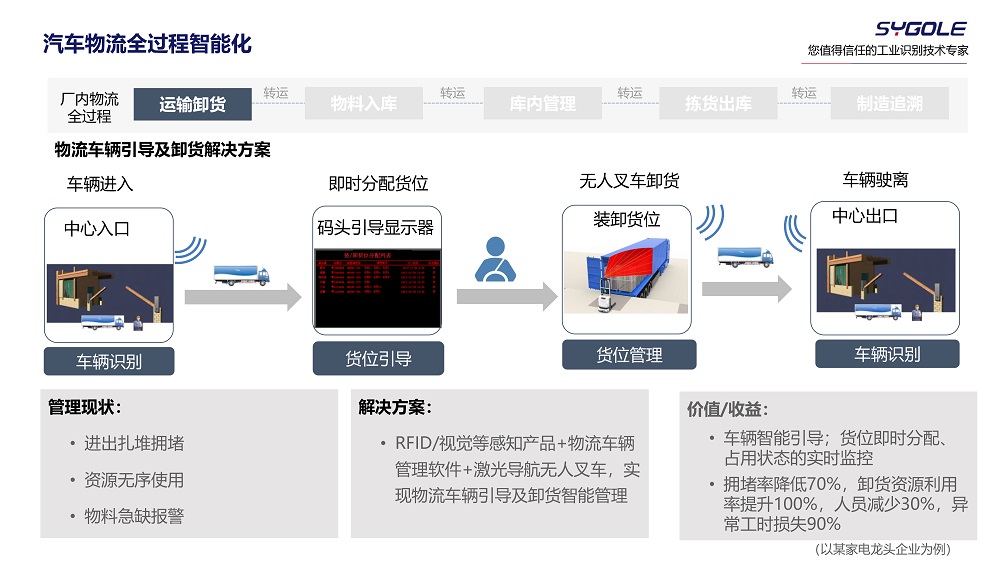

應用環節: 1 運輸卸貨智能化: ◇ 行業特點:汽車制造企業零部件種類繁多,供應商數量龐大,存在要貨溝通費力、物料庫存大、廠區物流車輛擁堵、卸貨調度失衡、緊急缺料等現象。 ◇ 客戶痛點:進出扎堆擁堵、資源無序使用、物料急缺報警。 ◇ 解決方案:通過應用RFID、視覺等感知產品+物流車輛管理軟件+激光導航無人叉車,實現物流車輛引導及卸貨智能管理。 ◇ 價值收益:實現車輛智能引導、貨位即時分配、占用狀態的實時監控,倉庫擁堵率降低70%,卸貨資源利用率提升100%,人員減少30%,異常工時損失90%。

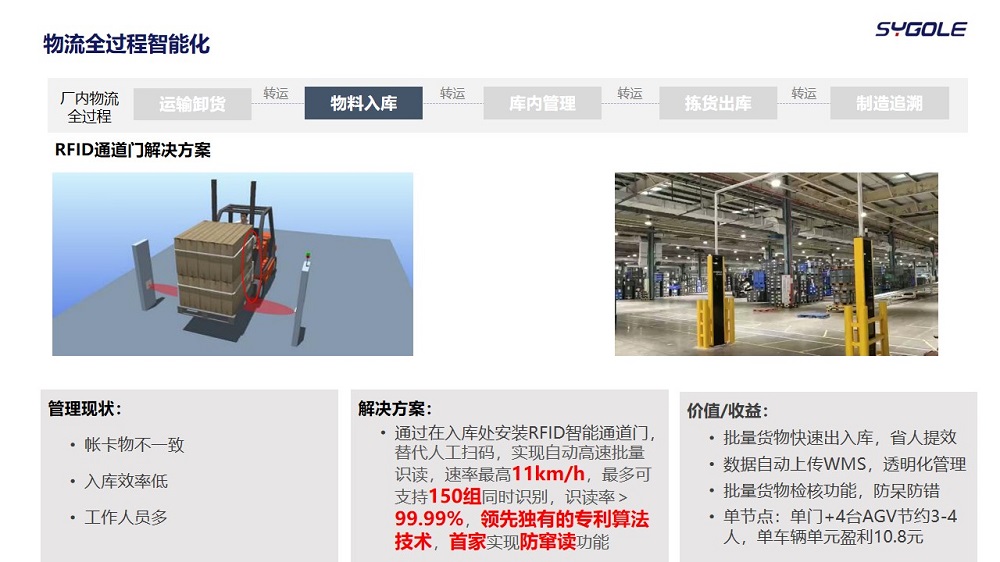

2 物料入庫智能化: ◇ 行業特點:汽車制造企業供應鏈管理繁瑣而復雜,目前尚未實現精益、少人工和高效的智能化管理,普遍存在減少人工成本、物料及載具的物流跟蹤管理、物料進出庫信息自動快速采集等需求。 ◇ 客戶痛點:帳卡物混亂、入庫效率低、工作人員多。 ◇ 解決方案:通過在入庫處安裝RFID智能通道門,替代人工掃碼,實現自動高速批量識讀,速率最高11km/h,最多可支持150組同時識別,識讀率>99.99%,領先獨有的專利算法技術,首家實現防竄讀功能。 ◇ 價值收益:實現批量貨物快速出入庫,省人提效;數據自動上傳WMS,透明化管理;批量貨物檢核功能,防呆防錯;單門+4臺AGV節約3-4人,單車輛單元盈利10.8元。

◇ 行業特點:隨著汽車制造企業規模的擴大、品種與產能的增長,物料供應規模巨增,物料管理、配送時間、資金、人員投入巨大,庫內管理已經成為多品種、大批量、高產量 企業成本降低和效率提高的關鍵路徑。 ◇ 客戶痛點:帳卡物不一致、盤點困難,庫位信息不透明,工作人員多。 ◇ 解決方案:地面庫位:通過AGV的RFID改造,實現貨物標簽與庫位標簽信息綁定;高位庫位:通過叉車進行RFID改造,配合智能貨架,實現貨物標簽與庫位標簽信息綁定。 ◇ 價值收益:貨物自動上貨位,省人提效;數據自動上傳WMS,透明化管理,實時盤點。

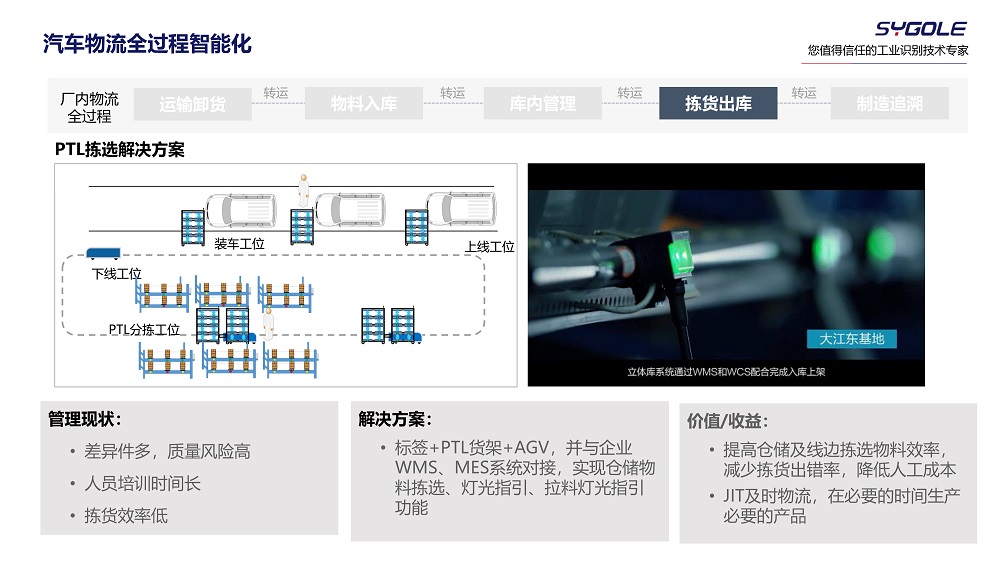

4 揀貨出庫智能化: ◇ 行業特點:在傳統汽車制造企業的分揀配送物流模式中,物料分揀以人工為主,缺乏智能化犯錯手段,流程復雜易出錯;而在物料配送環節,需消耗大量物流資源,人工管理成本高、效率低的現象較為嚴重。 ◇ 客戶痛點:差異件多、質量風險高,員培訓時間長,揀貨效率低。 ◇ 解決方案:通過RFID標簽+PTL貨架+AGV,并與企業WMS、MES系統對接,實現倉儲物料揀選、燈光指引、拉料燈光指引。 ◇ 價值收益:提高倉儲及線邊揀選物料效率,減少揀貨出錯率,降低人工成本;JIT及時物流,在必要的時間生產必要的產品。

5 制造追溯智能化: ◇ 行業特點:汽車制造企業現有生產線頻繁打印、張貼配置單,信息呈現有限,未能最大限度發揮MES等信息系統的作用,生產、質量設備、能源等信息滯后。 ◇ 客戶痛點:AVI系統效率低,傳統標簽信息盲點多、易出錯。 ◇ 解決方案:通過車載標簽和固定讀寫器,記錄整車制造各個環節的工藝、物流、質量、設備參數,實施驅動工藝設備工作,及時上傳系統形成電子文檔。 ◇ 價值收益:實現制造過程全流程可追溯;降低差異件錯裝風險,物流裝配、質量及設備問題即時反饋;為后續數據采集、設備識別、生產管理、售后提供無限可能。

典型應用案例: 思谷提供的“RFID+”解決方案在眾多知名企業等主機廠、新能源汽車廠,以及汽車零配件廠得到廣泛應用。 ü 典型案例-A 項目背景 :A知名企業整車工廠原有傳統生產線頻繁打印、粘貼配置單,信息呈現有限,未能最大限度發揮MES等信息系統作用,生產、質量、設備、能源等信息滯后,無法滿足汽車多品種、小批量的柔性化定制生產需求,亟需通過智能感知技術保證汽車制造過程持續、透明化且實時的數據信息流,達到自動化和制造效率的新層級。 方案介紹:思谷提供的定制化的解決方案,自主研發生產的RFID產品應用于裝配線、輸送線等線體上(讀寫頭安裝在工位上、標簽安裝在工裝板/托盤上),完成數據的自動、實時采集,實現與MES系統、PLC和檢測設備的自動對接。 項目應用:本項目在10多個工位實現了RFID自動化采集,配合MES系統,完成了混流生產換型提醒、工藝操作實時指導等功能。 價值收益:實現制造過程全流程可追溯,消除人工粘貼配置單工作,降低差異件錯裝風險,及時反饋物流裝配、質量及設備問題,并為后續數據采集、設備識別,生產管理提供無限可能。

ü 典型案例-B 項目背景 :B知名企業某工廠的總裝零部件倉庫,對于供應商來料以人工掃碼、搬運、盤點等人工作業為主,導致整個物流環節費時費力、效率較低、容易出錯,庫位信息不透明、找貨困難,難以滿足智能化工廠需求,亟需通過智能感知等先進技術實現自動批量采集數據與智能決策的智慧物流。 方案介紹:思谷提供的定制化“智能出入庫+庫位管理”方案,實現供應商備料、發貨、收貨、入庫環節監控與廠內物流調度,實現儲位透明化與物料的快速定位。具體方案如下: l 給每個周轉容器(料架車、周轉箱)綁定唯一編碼的RFID電子標簽 l 供應商使用RFID手持機綁定供貨訂單將貨物信息寫入RFID電子標簽 l 通過入庫通道門自動識別訂單信息及入庫數量接口同步更新收貨系統庫存數 l 根據標簽ID在RFID服務器端查詢相關綁定的訂單信息 l 所有數據實時傳給MES/WMS/ERP/等信息系統進行運算處理,輔助決策 項目應用:本項目共使用思谷自主研發生產的3萬枚超高頻容器RFID標簽、16臺智能通道門和20臺RFID智能手持機,以及成熟的倉儲管理系統。 價值收益:實現出入庫生產物流全流程數據實時采集,減少缺料導致的異常工時損失80%,減少人工搬運成本70%。 核心優勢:思谷“RFID+智能通道門”每次最多可支持150組標簽同時識別,載具(叉車、AGV)通過速率最快可達8km/h,實現300W次測試無漏讀,是行業獨一無二的領先技術。

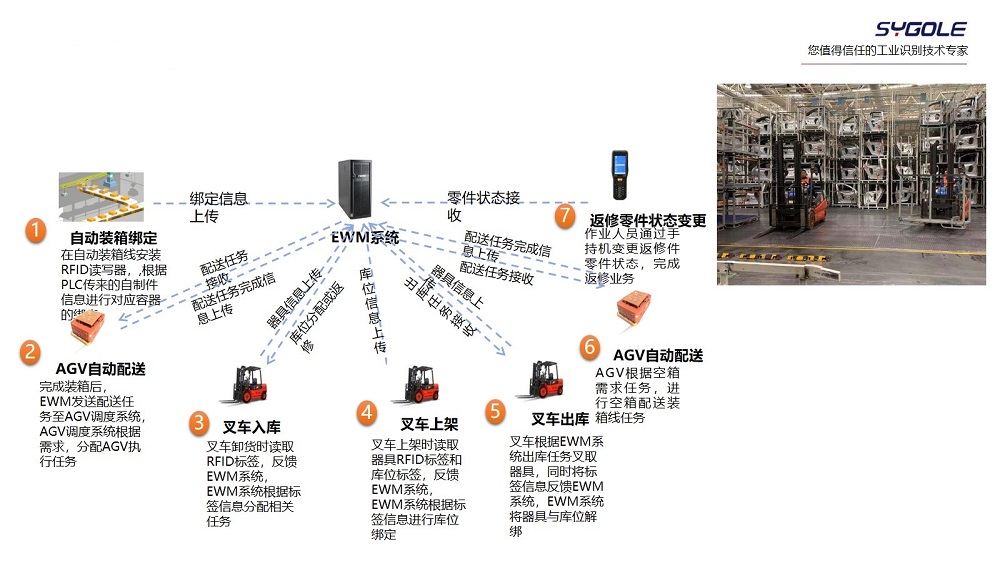

ü 典型案例-C 項目背景 :C知名企業正在全面建設智能化工廠,向柔性化、數字化、自動化、數據化的智能制造體系演進,實現新能源汽車個性化、規模化定制生產。其中沖壓物流無人化集成項目需要通過智能感知技術減少人力成本、減低信息錯誤率、提供系統透明度,打造標桿示范應用,為其他物流無人化項目提供參考。 方案介紹:思谷提供定制化的“沖壓物流無人化集成”解決方案,通過 RFID 技術實現沖壓自制件下線、入庫、出庫、配線、返空全流程信息可追溯,料框狀態及位置精確管理。 l 通過與MES 系統對接,獲取沖壓下線裝箱信息,寫入RFID 系統 l 通過與EWM 系統對接,獲取分配任務指令,全面代替人工掃碼 l 通過與AGV 系統對接,配送至車身生產線過程中,實現器具定位和防錯 l 對器具數量、狀態、是否裝在零件進行管理,并可與外圍可視化系統對接,實現數據共享,實時監控 項目應用:本項目共使用RFID標簽1000個,手持移動終端2臺,智能叉車(改造)8臺及RFID集成軟件系統一套。 價值收益:實現倉庫信息化管理,實現對物料、托盤、庫位信息的數據透明化;實現出庫批量自動識別,提升工作效率,降低錯誤率;庫位信息透明化,去人工盤點,降低運營成本。

ü 典型案例-D 項目背景 :D知名企業原材料倉儲物流對于供應商來料以人工掃碼、搬運、盤點等人工作業為主,導致整個物流環節費時費力、效率較低、容易出錯,庫位信息不透明、找貨困難,難以滿足智能化工廠需求,亟需通過智能感知等先進技術實現自動批量采集數據與智能決策的智慧物流。 方案介紹:思谷提供的定制化的“智能出入庫+庫位管理+智能揀選”方案,實現供應商備料、發貨、收貨、入庫環節監控與廠內物流調度,實現儲位透明化與物料的快速定位,提高倉儲及線邊揀選物料效率并降低揀貨出錯率與人工成本。 項目應用:本項目共使用超過3000枚庫位RFID標簽、2萬枚托盤RFID標簽、4臺RFID智能叉車、4臺RFID出入庫智能通道門,20臺RFID智能手持機,16臺潛伏式AGV搬運小車,倉儲管理系統。 價值收益:實現出入庫數據實時采集,提高叉車作業效率50%,提升分揀線物流配送效率50%,減少人工搬運成本70% 。

ü 典型案例-E 項目背景 :E知名企業大部分工廠已具備基本的信息化軟件和自動化硬件,但軟件層和硬件層直接的銜接依然靠人,整體智能化水平不高。物流效率、管理水平、庫存精益管理等方面仍需提升。 方案介紹:思谷提供的定制化“基于RFID的AMP物流”解決方案,實現供應鏈JIT模式升級、成品制造及發運全過程跟蹤、周轉容器可追溯、關鍵工裝全生命周期監控和裝備智能化。 項目應用:本項目共使用RFID超高頻標簽(抗金屬)、RFID超高頻手持機、RFID通道門等自主研發生產的硬件產品,并集成相關軟件系統,將硬件自動采集的數據數據實時反饋到MES/WMS/AMP等系統進行運算處理,根據業務設計進行相關操作。 價值收益:解決了延鋒安道拓工廠整體物流效率低下、過程無法追溯、周轉容器利用率不高、信息不透明等一系列問題。

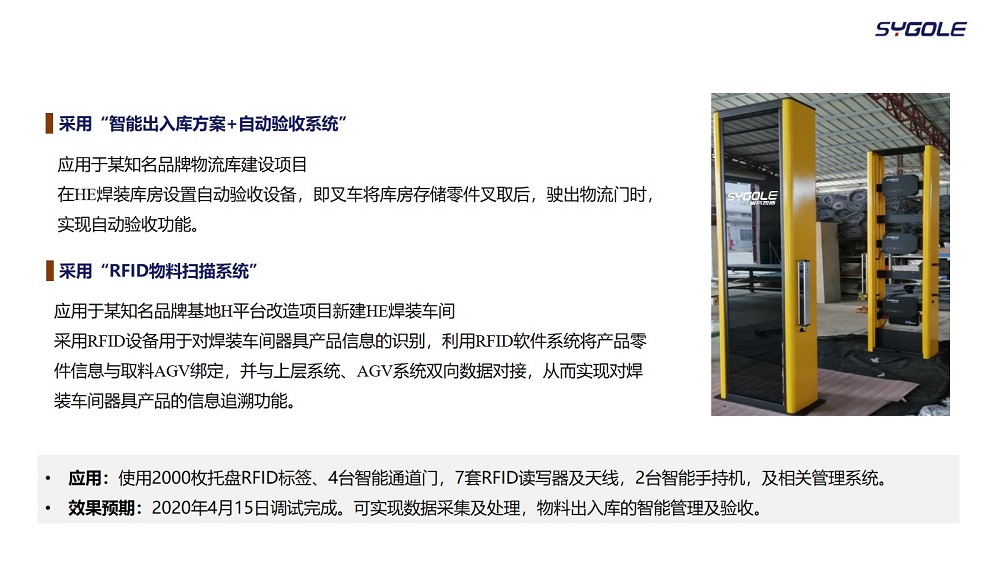

ü 典型案例-F 項目背景 :F知名企業某焊裝車間傳統物流庫中,物流流轉動作以人工作業為主、物流效率低下,難以滿足智能化生產需求;同時車間內器具種類繁多、管理困難,可追溯性差,亟需通過智能感知技術將此類“啞終端”添加到數字世界,實現終端與設備、終端與系統互聯互通。 方案介紹: 思谷提供的定制化的“RFID物料掃描系統”應用于F某焊裝車間,采用RFID設備用于對焊裝車間器具產品信息的識別,利用RFID軟件系統將產品零件信息與取料AGV綁定,并與上層系統、AGV系統雙向數據對接,從而實現對焊裝車間器具產品的信息追溯。

|